华晨宝马汽车有限公司(以下简称华晨宝马)是宝马集团和华晨汽车集团共同设立的合资企业,华晨宝马在沈阳市新建了一个世界级的发动机工厂。这家新工厂是宝马体系内唯一将发动机铸造、机加工、总装三大制造工艺及测试车间在同一厂区内实现的发动机工厂。

基于设备质量的考虑,新工厂需要增加识别零件姿态的视觉系统。华晨宝马要求这种视觉系统能够识别出发动机内部原件间的相互位置是否正确,用以保证设备装配出来的发动机性能正常。

另外,据华晨宝马的生产工程师介绍,发动机在生产过程中还需要解决3个非常棘手的问题:一是产品的质量追踪,因为发动机安全和质量追踪是非常重要的应用,如果没有使用扫码,就无法记录产品信息,一旦后期发生问题,就无从查找;二是有些零件是根据不同产品类型做区分,如果不对零件的批次进行追踪,就无法保证正确零件装配到该装配的发动机上;三是质量系统需要分析数据,如果没有扫描和识别,需要的分析的数据无从获得,更无法分析。

作为全球领先的视觉技术供应商,康耐视公司是华晨宝马的合作伙伴。此次新工厂视觉检测的技改项目,就指定使用康耐视的视觉系统。

发动机气门和弹簧是发动机的核心部件,弹簧的姿态直接影响着发动机装配的结果,因此必须要保证弹簧安装的可靠。康耐视的工程师首先要解决的就是弹簧姿态检测问题。

经过与华晨宝马的生产工程师的沟通交流和现场评估,康耐视的工程师归纳出弹簧的检测要点:

检查进气侧弹簧存在;

检查进气侧弹簧是否有混装;

检查进气侧弹簧上下装反;

检查进气侧弹簧是否倾斜;

检查排气侧弹簧存在;

检查排气侧弹簧是否有混装;

检查排气侧弹簧上下装反;

检查排气侧弹簧是否倾斜。

在测试中,根据检测对象,康耐视的工程师制定了相应的程序方案。

第一、检测弹簧的有无、类型(白和绿)及位置。

弹簧有无(以白色弹簧为例,绿色弹簧同理):检测方式为检测两对边的距离,距离设定范围,检测结果有一个在范围内即正确。

弹簧类型(以白色弹簧为例,绿色弹簧同理):检测方法是在颜色模型里采集白色(绿色)颜色模型,在规定的区域内采集白色像素点,根据同像素点的多少来判断是什么颜色。

弹簧位置(以白色弹簧为例,绿色弹簧同理):检测方法是检测弹簧内圆,测量半径大小,设定的范围不在范围内,则错误。

第二、检测上座有无及类型(大和小)

检测方式是采用图像匹配,同时检测出有无和类型,大小座检测方法相同。

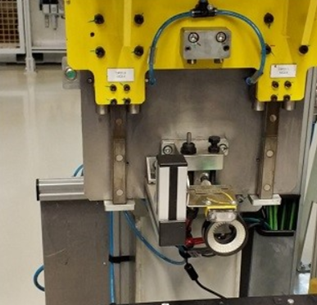

“由于工艺和空间限制,只能用一组相机。而且多达16个的待检查位置,必须在发动机的特定状态下才能检测出来。” 康耐视的工程师表示,“所以,我们采用了伺服电机带动相机进行逐一检查的方案,这就要求相机必须有极高的稳定性和准确性。”

而借助康耐视强大的视觉系统、In-Sight Explorer简洁易用的界面和DataMan读码器的快速精确读取,并配合合适的光源,从而达到超高的检测合格率。华晨宝马很快就实现了关键零件的质量数据的采集和追踪功能,不但节省了人力,而且准确无误,大幅度提升生产速度。

卓越的PatMax图像匹配技术作为康耐视先进视觉系统的最主要检测工具,给华晨宝马的生产工程师们留下了深刻的印象。PatMax只需简单设置就可以轻松完成工作。

PatMax作为业界工件和特征定位的黄金标准,可在最棘手的条件下提供准确和可重复的检测。该技术采用一系列不依赖于像素网格的边界曲线获取物体的几何形状,然后在图像中寻找相似的形状,这种技术不受特定灰度级别的限制。这样,不管物体角度、大小和形状如何变化都能准确地找到该物体,使得这种方法的工作能力得到根本性的提高。

另外,视觉系统中强大的VisionPro视觉软件可完美支持.net语言,使用Visual C#的编程环境可将VisionPro的视觉工具快速而灵活的应用到系统中。基于PCI总线的高速图像采集,可以在检测过程中高速定位产品缺陷,从而无需担心不合格产品遗留到下一工位。VisionPro视觉软件里的QuickBuild设置简单易学,工具参数调节一目了然。就算不经常接触视觉的现场人员,也能在经过短时间培训后轻松掌握调试。

康耐视先进视觉系统的出色表现,成功解决了华晨宝马的检测难题,并实现了产品的质量追溯。“基于康耐视先进视觉系统的质量管控措施得到了我们的高度认可,”华晨宝马的生产工程师最后指出,“如今汽车的需求量越来越大,汽车产量和质量都至关重要,采用康耐视先进视觉系统后,我们同时解决了这两大问题,还降低了生产成本。康耐视为公司提供了不可估量的价值,是值得信赖的合作伙伴。”